process

ものづくりの流れ(生産工程)

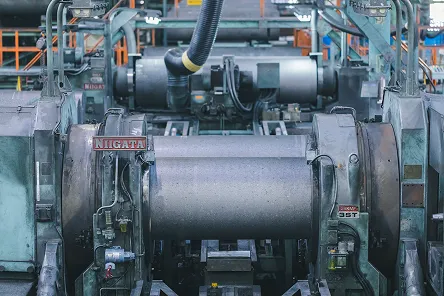

SECカーボンの強みの一つが、高品質な製品を安定して供給できる生産体制。

拠点工場となる京都工場において一貫生産を行い、岡山工場にて特殊炭素製品の加工および特殊含浸を行っています。

01

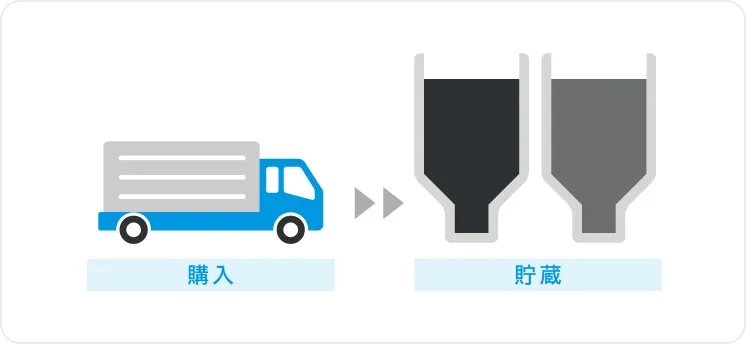

原料

コークスの特長を活かし、様々な用途に応じた最適な原料を購入し、銘柄別に貯蔵します。

02

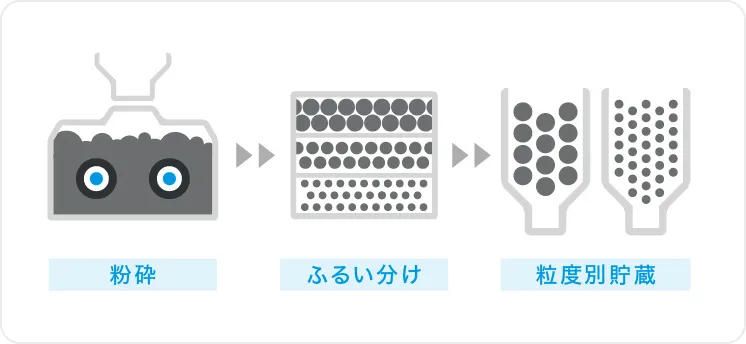

粉砕・篩分

コークスは必要に応じて粉砕し、所定の粒度に篩い分けます。篩い分けたコークスは、粒度別貯蔵庫に分別され、品質設計に基づく配合基準に従って計量配合します。

03

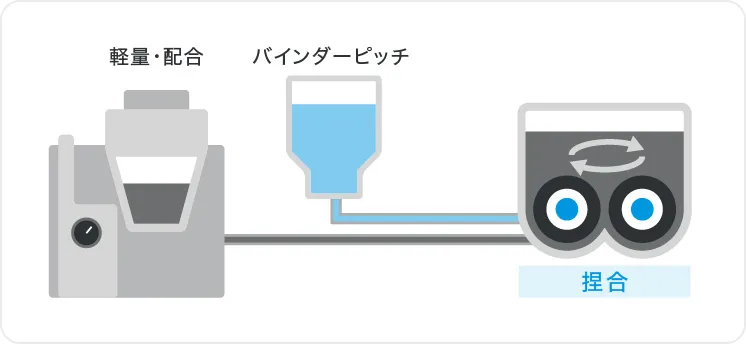

捏合

計量配合されたコークスとバインダーピッチ(結合材)を捏合機にて混捏します。

04

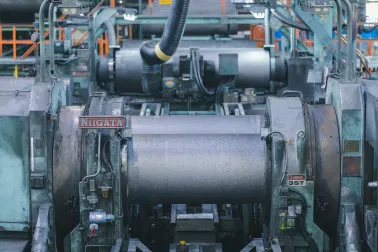

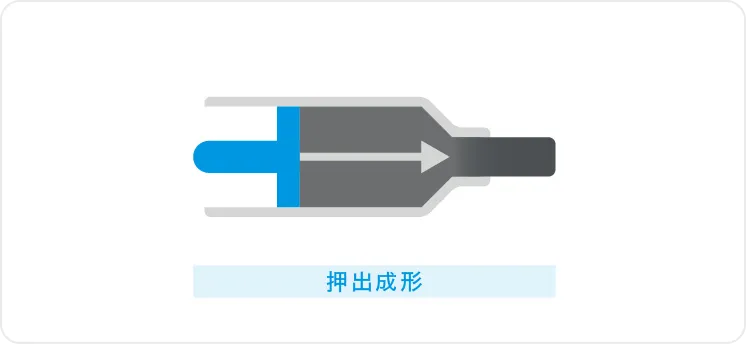

押出成形

捏合物を押出しプレスにより成形します。成形機のノズルを交換することで、多様な形状、サイズに成形することが可能となります。

05

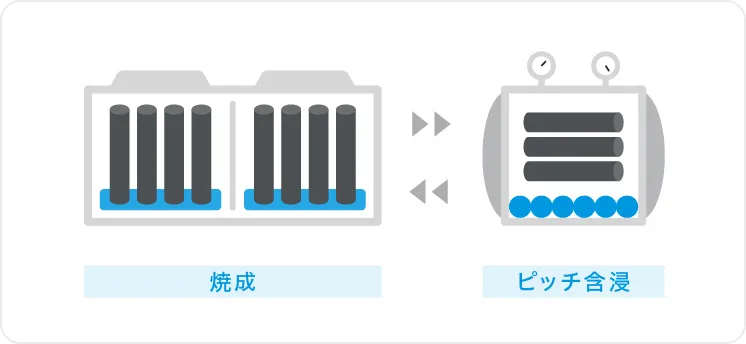

焼成・ピッチ含浸

熱的安定性、機械的強度を増し、電気伝導性をもたらすために焼成を行います。また、ピッチ含浸を行い、再焼成することで組織を緻密にし、更に強度を高めます。

06

黒鉛化

焼成品を超高温で熱処理することにより炭素質から黒鉛質に変化させ、優れた特性を得ます。

07

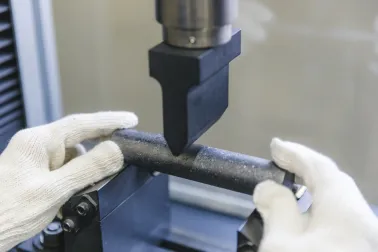

各製品への加工

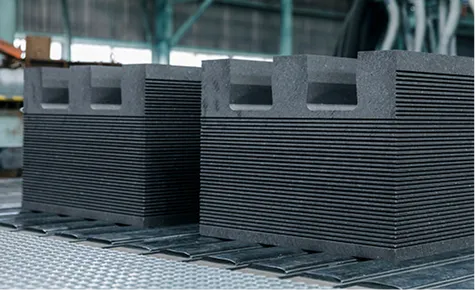

アルミニウム製錬用カソードブロック SK-B®

加工

黒鉛化処理された素材をユーザー仕様に応じた形状、サイズに加工します。

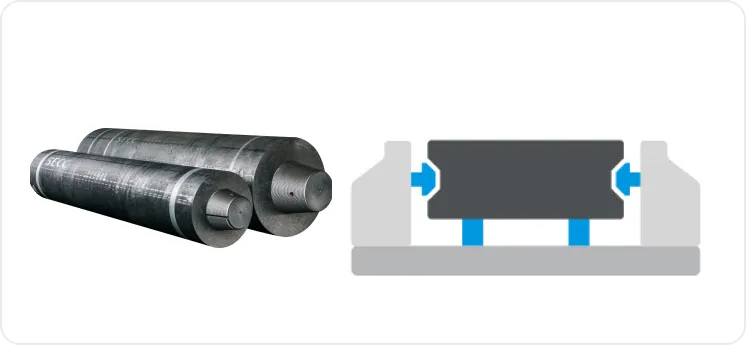

人造黒鉛電極

加工

様々なサイズの素材を仕様に応じた形状で効率的に加工します。

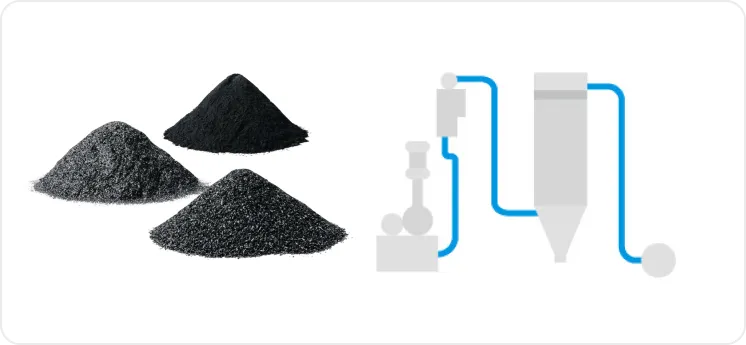

ファインパウダー

粉砕・分級

微粉砕・分級設備で粒径1~100ミクロンレベルまで粉砕・分級します。

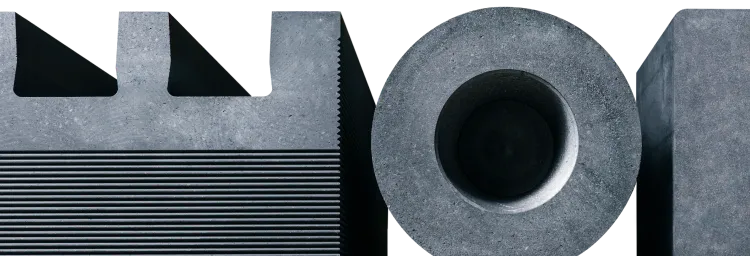

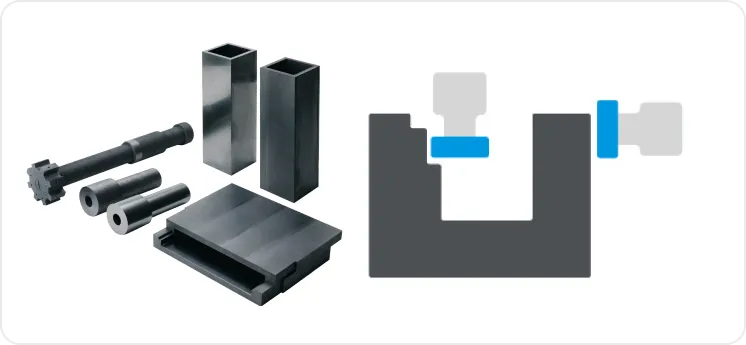

特殊炭素製品 (岡山工場)

加工

大型マシニングセンタやNC旋盤などを用いて、ユーザーの仕様にマッチした加工を行います。

08

検品・出荷